前回「安全とリスク」として、製品のリスクアセスメントの考え方を紹介していく中で、安全の理解や共通認識のためには、「許容できるリスク」の共有の必要性と、その共有はコミュニケーションが重要といったお話をしました。今回は、その続きとして製品の「許容できるリスク=残留リスク」についてお話しします。

1.製品リスクのシナリオ

製品リスク分析のプロセスを進めていく中では、リスクはさまざまな安全対策を講じますが、その対策後に残ったリスクを「残留リスク」と言われています。その残留リスクは「許容できるリスク」として安全情報・製品情報などで製品の使用者に伝えているわけです。

製品リスク分析では、製品の前提条件を設定し、リスクを洗い出し、評価し、安全対策を講じるまでの流れを物語のように捉えています。つまり、そういった安全対策や残留リスクは、リスク分析では結果に相当しますので、この分析のプロセスを「製品リスクのシナリオ」として言い換えられることができます。

その「製品リスクのシナリオ」の考え方では“第三者が客観的に妥当性あると判断できること”が重要になってきます。たとえば、製品の開発製造側で「製品リスク分析のプロセスを実施したので、このシナリオは完成した」とはならないのです。シナリオ上「許容できるリスク=残留リスク」まで導いたとしても、その結論にいたった「製品リスクのシナリオ」全体が第三者という読み手に理解や妥当性があると許容をされて完結するものと言えます。

2.残留リスクの落とし穴

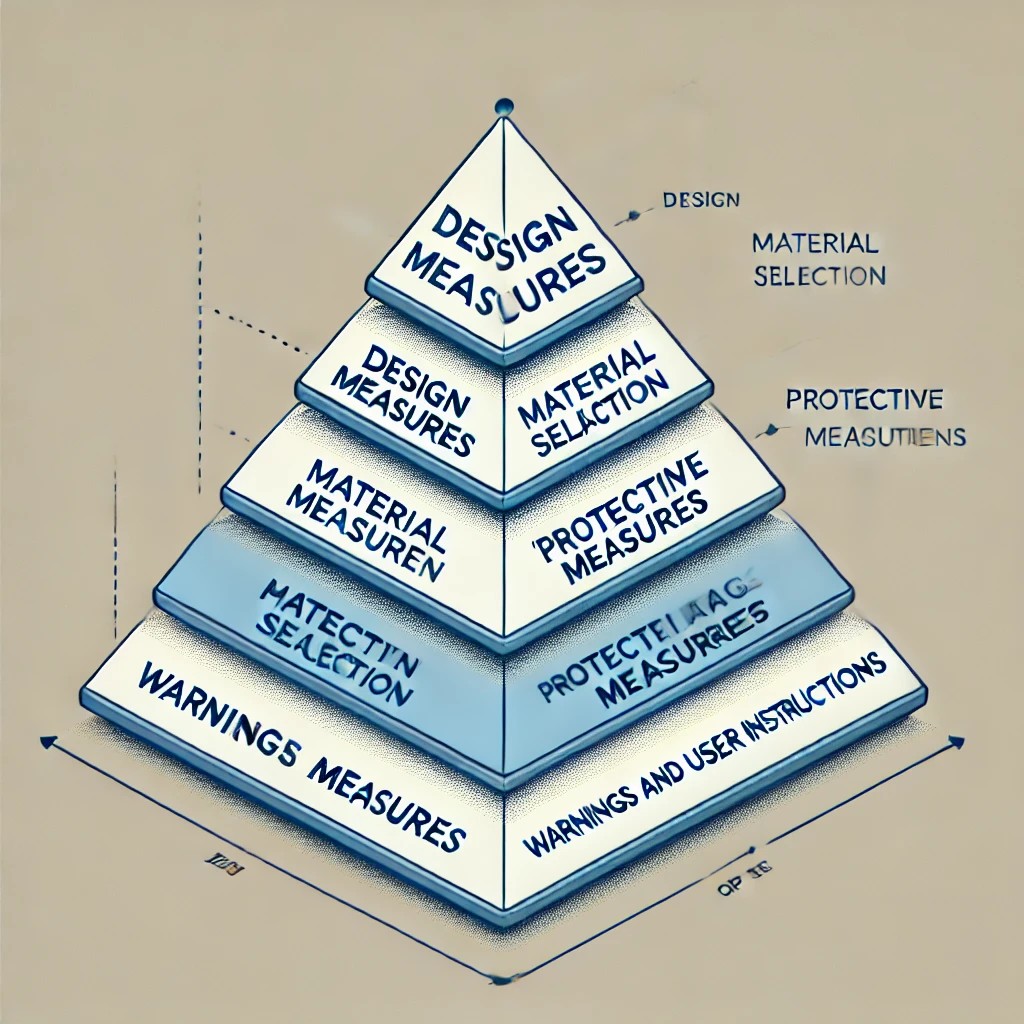

「製品リスクのシナリオ(製品リスク分析)」を作成していくと、製品リスクの見積結果から、安全対策が必要になる場合があります。製品リスク分析では、安全対策の種類は以下のように分類されています。

1:設計対応

2:材料・部品選定

3:保護方策

4:安全教育・情報伝達(警告表示、取扱説明書、使用者教育など)

初回のリスク評価後に、安全対策を講じる必要がでてきますとまずは1~3によって、リスクを低減させなければなりません。その安全対策後にリスクが低減されているか再評価をします(2回目のリスク評価)。このプロセスはリスクが妥当性を伴って低減されるまで繰り返すこともあります。

製品リスク分析の支援をさせていただく中で、最初から 4:(安全教育・情報伝達) を1~3 と同等に扱い、根本的な対策を行わずに製品リスクのシナリオを完成させているケースをお見かけすることがありました。

たとえば、「落とし穴と注意看板」を想像してみてください。生活道路の真ん中に直径1m程度で深さ1m程度の落とし穴があったとします。 そこに”ここに落とし穴があります!気をつけてください” という看板だけが有りました。

落とし穴は、リスク分析上ですと、リスク評価結果では非常に高いリスクレベルとなりそうですが、その状況は安全対策として4に相当する看板を立てるだけの状態です。本来であれば、

- 穴を埋める(設計対応)

- 柵を設置する(保護方策)

- 迂回路を作る(設計変更)

などの 根本的な対策 を優先して実施した上で、さらに必要であれば 注意喚起 という手順を取っていくようになります。

昔のコントに使われるような落とし穴と看板ですが、実際に現代の社会では、そういった看板だけで落とし穴をそのままにして放置することは考えにくいでしょう。こういったケースは、製品設計では「残留リスクの落とし穴」にはまっている状態に見えます。

3.安全対策のタイミング

現実には製品に講じる安全対策の1~3を実施することは、設計修正、部品再選定、追加の保護対策と時間とコストは増えていくばかりです。日々、コスト競争にさらされている開発製造の皆様には非常に悩ましい状況は察するに余りあると感じています。

そして開発が進み製品仕様が決まっていけばいくほど、あとから「製品リスクのシナリオ」を改善や修正することもままならない状態になり、さらに深みにはまってきます。この問題を回避するためには、製品リスク分析をできるだけ早い段階で実施することが重要です。

そしてもう一つの視点としては、いわゆる「安全規格」の活用があります。安全規格はさまざまな規格団体から発行されていたり、各国で発行していたりと種類が多くあります。(法規制との関係性もありますがここでは割愛させていただきす。)大手製造企業様も安全規格の解説をされていますのでWEBサイトなどでご存知かもしれません。ここでは各安全規格の種類ではなく、製品リスク分析とそのシナリオで役立てるポイントからお話しします。

この安全規格についても、製品の企画段階や設計着手前に確認いただくことが非常に重要です。まずは製品企画段階で、製品カテゴリーや他社同等品などを参考に該当する規格を見つけて、その規格要件を確認され設計に活用いただくことをお勧めします。

例えば、代表的な規格を紹介します。

- IEC60204-1(機械の安全)Safety of machinery – Electrical equipment of machines – Part 1: General requirements z

- IEC60335-1(家庭・商業用電気製品)Household and similar electrical appliances – Safety – Part 1: General requirements

これらの規格は海外向け装置や電気製品ではもっとも採用されている規格といってもいいでしょう。これらの規格に該当する製品は、最初に確認していただきたい基本的な規格でもあります。また機器特有の仕様や機能、構造に対しては、これらの規格の中では引用規格や個別規格も載っています。製品や機器は一般安全の規格と個別規格のセットで安全技術を満たしていくのが一般的となっています。

規格は技術の安全基準ですので、その技術がもたらすリスク(危険)を回避するために作られています。あらかじめ、こういった規格に準拠した設計や部品選定、保護対策をしていくことは、「製品リスクのシナリオ」上では安全対策を講じたことになってきます。また、独自で設計や部品、保護方策で安全対策を考えていくよりは、規格の技術要件は国際的に安全性を確保していると認められていますので、安全対策への客観的な妥当性も増し、安全対策の検討時間もより短くなるでしょう。

4.リスクのシナリオの読み手

「製品リスクシナリオ」からお話をしてきましたが、前回にもお伝えしましたように、「許容できるリスク」というのは、第三者からの客観的判断を必要とします。それは、製品リスクのシナリオが許容できるかどうかということでもあります。

そのためシナリオの読み手とは、製品を取り使う人や使用する人となりますから、残留リスクで危険回避の妥当性を考えていただくことで、より「このリスクシナリオよくできてますね」と判断されるのではないでしょうか?

とはいえ通常は、製品を取り扱う人・使用する人は、製品リスク分析やそのシナリオを目にすることはありません。最終的な「製品リスクのシナリオ」の評価は完成した製品・機器の安全性によって決まります。 表にはでない、見えない「製品リスクのシナリオ」ですが、安全対策を積み重ねることで、「よい製品や機器」という最終的にユーザーさんの評判を得ることになり、それが「製品リスクのシナリオ」の評価となるのではないでしょうか?

製品リスク分析はなにかとハードルが高いというイメージをもたれがちですが、最終的にはユーザーさんの評判につながっていく「シナリオ」に見立てた視点からのお話でした。

※挿入画像は、ChatGPTによる生成画像です。